Automation de l'avenir

Labels

- Arduino (9)

- Automatisme (6)

- Electrique (22)

- Electronique (26)

- Electrotechnique (10)

- Livres (4)

Technology

juin 2017

Partie2: Les éléments de commande en Automatisme

Les relais temporisés :

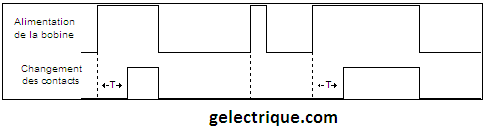

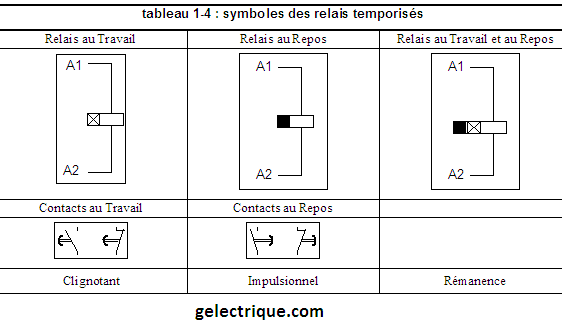

Les deux principaux relais temporisés, pouvant effectuer des délais de 0.05 seconde à plus de 300 heures, sont ceux au Travail (RT) et ceux au Repos (RP).

Les contacts d’un relais temporisé au Travail changent d’état lorsque la bobine du temporisateur est alimenté plus longtemps que le délai (T).

En contrepartie, un relais temporisé au Repos active immédiatement les contacts lorsque la bobine est alimentée. Il attend plutôt la coupure d’alimentation avant d’effectuer le délai. Il faut donc que la bobine cesse d’être alimentée avant que les contacts retournent à leur état initial.

Il existe des relais temporisés pouvant combiné les deux fonctions. Ainsi, un délai s’effectuera lors de la mise sous tension et lors de la perte d’alimentation de la bobine. On répertorie également des relais impulsionnels permettant un délai fixe peu importe la durée de l’alimentation. Enfin, certaines compagnies offrent des relais clignoteurs permettant d’obtenir des cycles constants et des relais à rémanence ou à mémoire qui conservent l’état même lors de la perte d’alimentation. Ces derniers sont combinés avec une autre bobine pour retrouver l’état de repos.

Interrupteurs de position :

Les interrupteurs de position sont présents dans une grande variété d’applications en raison des nombreux avantages inhérents à leur technologie.

Ils transmettent au système de traitement les informations de présence/absence, de passage, de positionnement et de fin de course. Il existe, à toute fin pratique, deux types de contacts reliés aux interrupteurs de position.

Dans les contacts à action brusque, la vitesse de déplacement des contacts mobiles est indépendante de celle de l’organe de commande. Cette particularité permet d’obtenir des performances électriques satisfaisantes même à faible vitesse.

Les contacts à action dépendante ont une vitesse de déplacement des contacts mobiles égale ou proportionnelle à celle de l’organe de commande.

Les caractéristiques d’un tel élément reflètent principalement la conformité aux normes et à la certification des interrupteurs. De plus, il existe évidemment des caractéristiques électriques permettant de savoir le courant et la tension d’emploi des contacts.

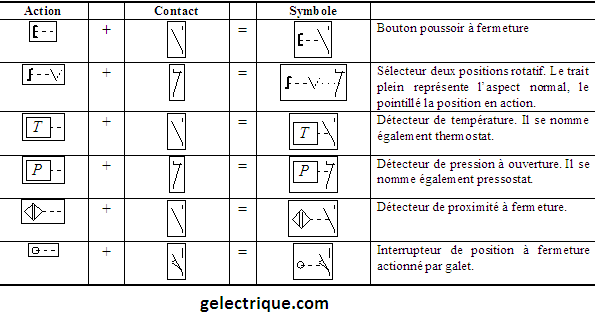

Une multitude de formes d’interrupteurs de position se retrouvent sur le marché, en voici une liste épurée.

On retrouve le même type d’interrupteurs à position que ceux montrés au tableau 1-5, avec en plus, la possibilité d’y ajouter un module de réarmement ou de sécurité par clé.

Détecteurs de proximité :

Généralités :

Comme tous les éléments en électronique, le manufacturier s’efforce de nous donner une gamme complète de caractéristiques. Pour le commun des mortels, c’est-à-dire le technicien en électronique, la plupart de celles-ci sont, à tout le moins, superflues.

Les aspects permettant de bien différentier un détecteur de proximité sont:

le types : inductif ou capacitif;

noyables ou non;

construits avec une sortie à 2 ou 3 fils;

construits avec une portée de détection nominale (Sn) en mm;

construits avec une portée réelle mesurée en condition normale d’opération (Sr) en mm.

construits avec une fréquence de commutation, surtout dans les applications telle la détection d’une roue dentelée.

Symboles des détecteurs de proximité :

La combinaison du losange avec le contact en ouverture ou en fermeture permet de symboliser les détecteurs de proximité. Parfois, telle la figure 1-9, on indique la lettre I ou C afin de différentier entre le type capacitif et inductif.

Capacitif ou inductif :

Les détecteurs de proximité sont divisés en deux types: l’inductif qui est adapté à la détection d’objets métalliques et le capacitif qui, lui, permet la détection d’objets isolants liquides ou pulvérulents. Les deux types sont utilisés dans la détection de présence, du passage, du défilement des pièces, de la fin de course, de la rotation et du comptage.

Le terme proximité est bien choisi puisqu’il signifie une présence très près de la face du détecteur. Il peut s’agir en effet de détection entre 0 mm et tout au plus 90mm. Les grands avantages sont la détection d’objets fragiles, fraîchement peints, la prise en compte d’information de courte durée, sa très bonne tenue aux environnements industriels et sa durée de vie indépendante du nombre de cycles de manoeuvres.

Il se divise en quatre sections:

la face détection;

l’oscillateur;

le circuit de mise en forme;

l’étage de sortie.

Principe de fonctionnement:

Son principe de fonctionnement est simple. Qu’il s’agisse d’un détecteur inductif ou capacitif, lorsqu’un objet se présente à proximité de la face, la valeur d’inductance ou de capacitance générée par l’approche de celui-ci fait varier la fréquence de l’oscillateur. Le circuit de mise en forme détecte le changement et envoie une commande à l’étage de sortie. Évidemment, l’utilisation d’un détecteur inductif demande l’approche d’un élément métallique et le détecteur capacitif, un élément isolant.

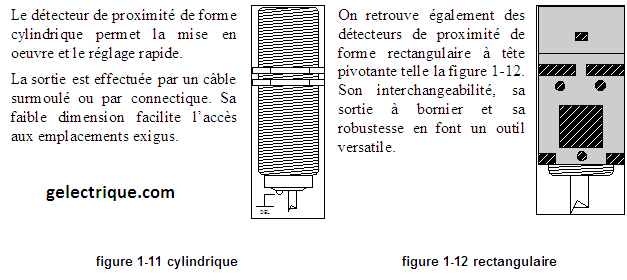

Représentation mécanique:

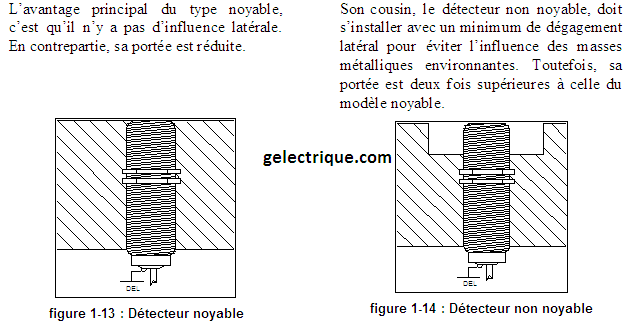

Il existe, dans la forme cylindrique comme dans la forme rectangulaire, une autre subdivision. Il s’agit ici de la noyabilité du détecteur dans un masse métallique.

Signal de sortie

Il existe deux types de sortie. La première technique emploie deux fils et les appareils sont alimentés en série avec la charge à commander. De ce fait, ils sont sujets à un courant résiduelle à l’état ouvert et à une tension de déchet à l’état fermé.

L’autre technique emploie 3 fils; les deux premiers permettent d’alimenter le dispositif tandis que le troisième transmet le signal de sortie.

Ces détecteurs sont relativement fragiles, quoique la plupart des manufacturiers offrent des protections en court-circuit et contre les inversions de polarité. L’emploi de ces détecteurs peut se faire tant en courant alternatif qu’en courant continu.

Reportez-vous aux fiches du manufacturier afin de vous s’assurer du branchement à réaliser. Il est déconseillé de relier les détecteurs directement à une lampe incandescente. La résistance à froid de ces dispositifs pourrait endommager le détecteur en laissant passer une surcharge de courant.

Évidemment, il ne faut pas relier directement un détecteur de proximité à une source alternative. Ceci se traduirait par la destruction immédiate de l’appareil. Assurez-vous de toujours brancher une charge en série avec le dispositif.

Détecteurs photoélectriques :

Les détecteurs photoélectriques détectent une cible selon deux procédés: le premier exécute la détection par le blocage de la lumière émise. Parmi ces systèmes, notons le barrage et le réflexe. La seconde méthode utilise le renvoi de la lumière. Ce système est nommé proximité ou direct. Selon l’application et la distance de détection désirée, il faudra choisir l’un ou l’autre des types photoélectriques

Généralités

Les systèmes photoélectriques utilisent de la lumière infrarouge, rouge ou verte. Elle est modulée de telle sorte à insensibiliser le système à la lumière ambiante. Au niveau du récepteur, seule la fréquence émettrice sera acceptée comme étant la lumière reçue.

Lorsqu’un récepteur ou un réflecteur se retrouve en angle, cela peut causer une erreur de lecture. Il faut donc que l’installation mécanique de ces détecteurs soient la plus fixe et la plus précise possible.

Il faut également savoir que de plus en plus la fibre optique est utilisée afin de transporter la lumière. Ainsi, il existe des systèmes de détecteurs photoélectriques utilisant cette communication. L’aspect compact de la fibre optique l’avantage dans plusieurs applications où l’espace est restreint.

Comme dans les systèmes de proximité inductif et capacitif, il se trouve des détecteurs pouvant s’alimenter sur le courant alternatif de 24 à 240VCA ou continu de 24V à 125VCC. De plus, les sorties sont du même type, i.e. à relais ou statique. Les sorties à relais ont l’avantage de commuter des courants importants tandis que les sorties statiques possèdent une plus longue durée de vie et peuvent atteindre une cadence plus élevée.

Les système de détection

SYSTÈME À BARRAGE

Ce système est le moins pratique mais le plus puissant. Le moins pratique puisqu’il nécessite deux boîtiers alimentés: l’un qui agit comme émetteur de lumière et l’autre qui la reçoit. Par contre, ce système a la plus grande portée pouvant aller jusqu’à 150 mètres. Plus on éloigne l’émetteur du récepteur, plus l’alignement doit être précis. Il est fiable et bien adapté aux environnements difficiles.

SYSTÈME RÉFLEXE

Les détecteurs de type réflexe facilite la mise en oeuvre. L’utilisation du réflecteur élimine le besoin d’un second module et ainsi rend plus compact l’installation. L’exemple d’un convoyeur le long d’un mur illustre bien ce principe. La figure 1-16 démontre le trajet du faisceau de la lumière. À droite, le faisceau est coupé lorsqu’un objet se présente. Les types réflexes peuvent facilement détecter jusqu’à une quinzaine de mètres.

SYSTÈME DIRECT OU DE PROXIMITÉ

Ce principe est le plus simple puisqu’il ne demande ni récepteur séparée ni réflecteur. Par contre, l’objet à détecter doit être réfléchissant. Évidemment, ce système possède la portée de détection la plus faible.

Mode de fonctionnement

Sur la plupart des détecteurs photoélectriques, il existe un interrupteur «dark ON/dark OFF»; en français: fonctionnement clair/fonctionnement sombre. Dans le cas du fonctionnement clair, la réception de la lumière, par le récepteur, fait activée la sortie. En fonctionnement sombre, la non-réception de lumière active la sortie. Ce principe devient important lors de la mise en oeuvre d’un automatisme.

Au niveau du branchement de sortie, les mêmes règles que les détecteurs de proximité doivent s’appliquer. Ainsi, il ne faut pas brancher uniquement l’alimentation sur le détecteur mais une charge est essentielle, voire même sans retour. Qu’il s’agisse d’une sortie à deux fils (relais) ou à 3 fils (statique), une charge doit toujours être placée en série avec l’alimentation. De plus, n’alimentez pas directement un détecteur à une lampe incandescente ou à des moteurs qui demanderont un courant de départ élevé. Utilisez plutôt des relais de contrôle ou un automate afin d’alimenter les charges.

Pressostats :

Ces éléments sont destinés à contrôler ou à réguler une pression dans un circuit pneumatique ou hydraulique. L’appareil transforme un changement de pression en un signal électrique. Lorsque la pression atteint la valeur de réglage, un contact électrique change d’état.

Il existe de pressostats à un ou à deux points de consigne. Lorsque deux points de consigne sont nécessaires, ils se nomment PH pour point haut, et PB pour point de consigne bas. On retrouve ces appareils sous la forme de circuits auxiliaires, prêts à contrôler des électrovannes ou des bobines de contacteurs, mais il en existe également pour des circuits de puissance destinés à commander directement des moteurs monophasés ou triphasés et, plus particulièrement, des pompes et des compresseurs.

Le principe de fonctionnement est relativement simple. Lorsque la pression, agissant sur une membrane, devient supérieure à l’effort du ressort d’ajustement, le levier solidaire de la membrane fait alors basculer le contact.

Exemple d’utilisation :

Utiliser dans l’opération de compactage des déchets. Lorsque le vérin compacteur atteint une pression de 180 bars, le bloc de déchets est compacté.

Sécurise un dispositif de fermeture d’une porte en cas d’obstacle. Lorsque la pression de service de 2 bars augmente à 5 bars, le pressostat commande l’ouverture.

Contrôle la pression d’air dans les circuits de sécurité d’un train à grande vitesse (TGV). Surveille également la pression au freinage, etc.

Thermostats :

Les thermostats sont destinés à détecter un seuil de température. L’appareil transforme la variation de température en un signal électrique «tout-ou-rien». Lorsque la température atteint la valeur de réglage, un contact change d’état.

Ce type de détecteur permet de vérifier le dépassement de point de sécurité dans plusieurs systèmes. Le principe usuel utilise un élément qui se dilate avec l’augmentation de la température. Lorsque la température atteint le point de consigne, la dilatation est telle qu’un contact peut changer d’état. L’ajustement du point de consigne est fait par une pression plus ou moins grande sur un ressort.

Unités de commande:

figure 1-18

Pour que la machine soit au service de l’homme, ce dernier doit pouvoir dialoguer avec celle-ci. Cette conversation, il l’a fait par l’entremise de divers boutons, voyants et avertisseurs sonores.

À la figure 1-18, vous pouvez visualiser les principaux types de boutons et commutateurs.

Partie1: Les éléments de commande en Automatisme

Les éléments de commande en Automatisme :

Les relais et contacteurs :

Le relais :

Le contacteur :

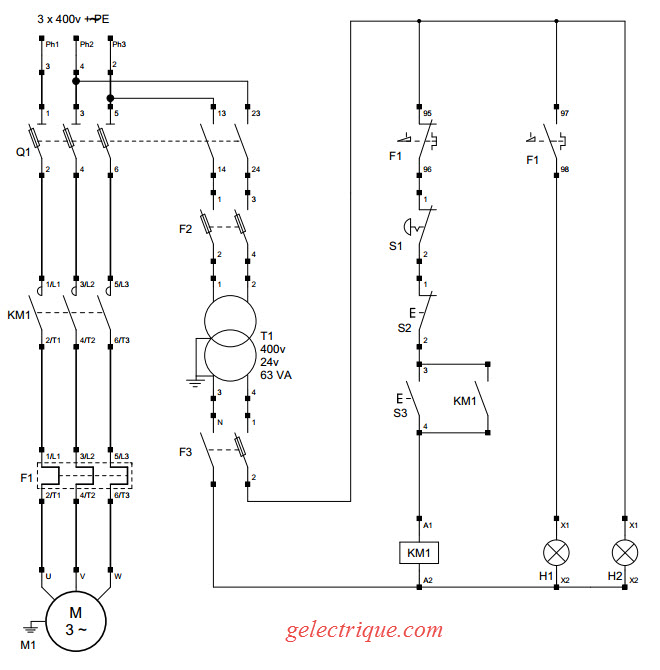

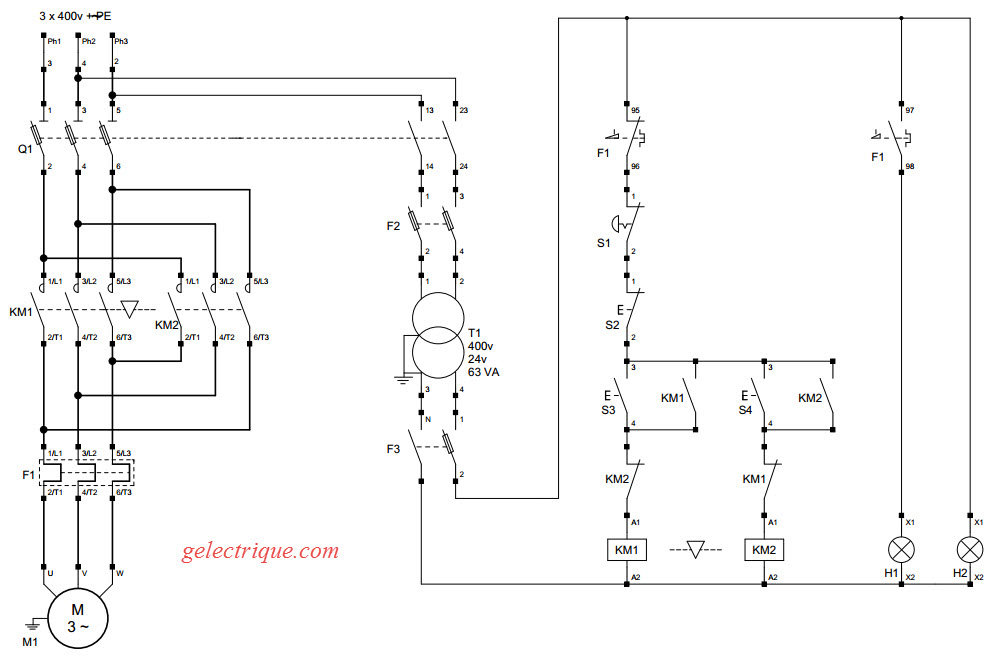

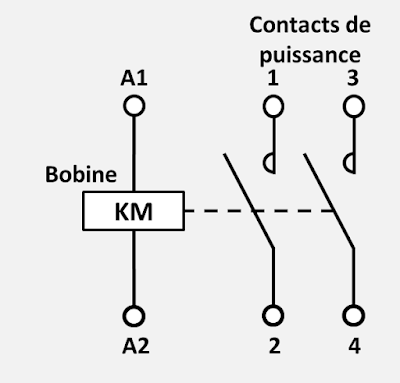

les contacts du relais possèdent une borne en commun tandis que les contacteurs sont bâtis de telle sorte à obtenir des contacts complètement indépendants les uns des autres. On peut également remarquer deux épaisseurs de contacts. Ceux de gauche représentent les contacts de la section puissance, tandis que les contacts surnommés, contacts auxiliaires, peuvent être utilisés dans la section commande.

Évidemment, les relais et les contacteurs ne sont pas limités à une série de contacts. Il existe divers type de relais et de contacteurs et plusieurs possibilités de branchements. Mentionnons également qu’ils se retrouvent dans des applications en courant continu comme en courant alternatif.

Avant de comprendre les automates programmables, effectuons un retour sur les relais et introduisons les contacteurs. Il est essentiel de connaître le fonctionnement de ces éléments puisqu’un automate n’est qu’une série de relais programmés en mémoire.

Les éléments électromécaniques ont longtemps été la pierre angulaire des contrôles de machines. Qu’il s’agisse de la mise en marche de moteurs, de vannes, de pompes ou de lumières, ces éléments ont permis de bâtir des séquences de contrôle en plus d’isoler la section puissance de la section commande.

Ces composants se divisent en deux grandes familles: les relais et les contacteurs. Généralement, les relais sont de faible puissance et leurs contacts sont intereliés. Pour leurs parts, les contacteurs peuvent commuter de fort courant et leurs contacts sont tous indépendants les uns des autres.

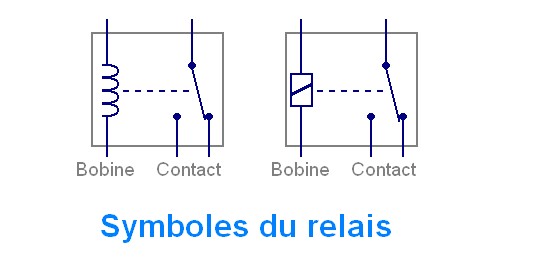

Qu’il s’agisse de relais ou de contacteurs, le fonctionnement est le même. Une bobine, possédant un noyau ferro-magnétique, attire un levier mécanique afin de créer, ou non, un contact électrique (figure 1-5). On remarque que les contacts électriques sont isolés de la bobine. Le champ magnétique, généré par la bobine, attire à lui seul le levier métallique. Lorsque le courant dans la bobine est coupé, le ressort permet le retour du levier en position normale.

Il faut savoir que la bobine est toujours placée dans la section commande tandis que les contacts sont généralement dans la section puissance. Ceux utilisés dans la section commande portent le surnom de contacts auxiliaires.

Que ce soit un contacteur ou un relais, les symboles sont sensiblement les mêmes. Certains dessinateurs adopteront l’habitude d’épaissir les traits utilisés pour dessiner les symboles des contacteurs.

Les différents types de relais et contacteurs :

Il existe des relais et des contacteurs pour tous les types d’application possible.

Pour la famille des contacteurs, étudiés plus en détails dans le cours sur les contrôles de machines, notons ici les grandes divisions stipulées dans le volume de spécifications de la compagnie Télémacanique:

- contacteurs de base ou triphasés de 9A à 780 A;

- inverseurs et démarreurs;

- basse consommation;

- à accrochage magnétique;

- pour la commande de condensateurs triphasés;

- contacteurs-disjoncteurs;

- mini-contacteurs;

- protection thermique;

Pour ce qui est des relais, il en existe également différents modèles. Encore là, la plupart des applications et des explications relatives aux relais se retrouvent dans les cours portant sur les contrôles de machines. Dans le présent document, nous traiterons des relais comme élément de séquence, surnommé relais de contrôle. Parmi ceux-ci, mentionnons les relais de contrôles électromécaniques, les relais statiques et les relais temporisés.

Les relais électromécaniques :

Les relais sont constitués d’une bobine et de contact à ouverture “O” et à fermeture “F”. Les contacts sont représentés et nommés différemment selon la norme en vigueur. Puisque vous risquez d’utiliser les deux normes, voici un tableau comparatif des symboles de base associés au relais

Comme vous pouvez remarquer dans les explications du tableau 1-2, il existe deux écoles de pensée. La norme européenne vise plutôt l’alimentation de la bobine tandis qu’en Amérique du Nord on cible la coupure d’alimentation. Un contact à ouverture dans une norme devient un contact normalement fermé dans l’autre.

Lorsque les contacts sont regroupés, il faut les représenter tel le tableau suivant.

Les principales caractéristiques de la bobine d’un relais sont:

tension nominale (Un);

courant nominal;

courant nominal de maintien;

fréquence d’opération.

Les principales caractéristiques du ou des contacts sont:

tension assignée d’emploi (Ue);

courant assigné d’emploi (Ie).

D’autres caractéristiques importantes sont:

cadence maximale de fonctionnement;

durée de vie des contacts.

Par exemple, un relais électromécanique permettant d’alimenter une entrée d’automate a les caractéristiques suivantes:

24VC.C. , 62 mA, 6.6 mA;

250VC.A. ou 125VC.C. / 1A , 50/60 Hz;

cadence de 6 cycles/s et une durée de vie d’environ 10 millions de cycles.

La tension de 24 V est celle de la bobine tandis que les contacts peuvent alimenter des charges de 250V ou 125V selon le type d’alimentation utilisé. Le 62 mA représente le courant nécessaire pour attirer les contacts et ainsi changer l’opération. Ce courant permet de créer un champ magnétique assez fort pour enclencher les contacts. À ce moment, le courant peut baisser jusqu’à 6.6 mA avant que les contacts retournent à leurs positions initiales. Ce phénomène est dû à la rémanence du champ magnétique créée par la bobine.

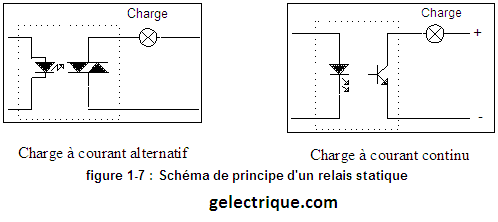

Les relais statiques («solid state relay») :

Les relais statiques sont généralement utilisés dans des circuits de commande, mais ils en existent qui s’apparentent aux caractéristiques des contacteurs. Ces relais sont formés de composants à semi-conducteurs (TRIAC) et peuvent donc atteindre des fréquences de commutation beaucoup plus élevées. Par contre, l’utilisation de semi-conducteur limite le courant nominal.

Dans le schéma de principe de la figure 1-7, la DEL agit telle la bobine d’un relais tandis que le TRIAC remplace le contact à fermeture. Lorsque la DEL est activée, le TRIAC est amorcé et la charge est alimentée. Le circuit interne comporte un circuit plus complexe que le simple schéma de la figure 1-7. Entre autres, il contient des protections et des circuits de mise en forme.

Les avantages marqués de ce type de relais sont:

fréquence de commutation élevée;

nombre de cycles de manoeuvre pratiquement illimité;

limitation des parasites électromagnétiques dus à l’élimination de la bobine;

fonctionnement totalement silencieux;

technologie monobloc résistante aux chocs, aux vibrations, à l’humidité, à la poussières, etc.;

très faible consommation du circuit de commande;

aucune pièce mobile (aucun remplacement à effectuer).

Le relais statique se retrouve sous deux formes: les relais statiques synchrone et asynchrone.

Le synchrone commute la charge uniquement lors d’un passage à zéro du secteur. Ce principe de fonctionnement limite les perturbations en ligne et les parasites radio-électriques.

Le second principe, asynchrone, commute immédiatement à la commande de la DEL. Il convient donc mieux à la commande de moteurs tandis que le relais statique synchrone est surtout utilisé dans les commandes de température.

Il existe, dans les faits, que deux désavantages à ce type de relais. Le courant nominal de sortie est relativement bas (40A), ce qui limite son utilisation comme contacteur. Le second inconvénient provient de son utilisation comme élément de contrôle. En effet, seulement une sortie ou un contact est disponible. Là où le relais électromécanique peut avoir facilement des séries de 8 contacts à fermeture et à ouverture “OF”, le relais statique est limité à un seul.

Les composants de base en automatisation

Les composants de base en automatisation :

Introduction

Ce document introduit le lecteur aux principaux composants utilisés dans les automatismes. Suite à un rappel sur les relais et les contacteurs, le lecteur pourra découvrir les principaux éléments d’entrées tels les interrupteurs de position, les détecteurs de proximité, les détecteurs photoélectriques, les pressostats, les thermostats et, finalement, les unités de commandes.

Ces dispositifs sont généralement modulaires et conçus de façon à résister à un environnement industriel. Les conditions dans lesquelles ces appareils travaillent sont souvent difficiles: poussière, haute température, humidité élevée et vibrations constantes ne sont que quelques exemples. Il faut donc utiliser des éléments construits pour de telles conditions. Un bouton poussoir permettant la mise en marche d’un téléviseur peut coûter tout au plus quelques dollars. Un bouton poussoir sur une console opérateur, permettant la mise en marche d’un four dans une usine de transformation alimentaire, peut aller chercher dans la milliers de DH.

Il en est de même pour tous les équipements de type industriel. Du voyant lumineux jusqu’à l’automate programmable, tous les éléments en automatisation industrielle sont très dispendieux. Ils existent plusieurs manufacturiers de ce type d’équipement mais les chefs de file sont: Télémécanique (Français), Allen-Bradley (Américain), Siemens (Allemand) et, le dernier venu, la compagnie japonaise Omron.

Les symboles :

Dans cette section, vous pourrez visualiser les éléments permettant de créer les symboles de base en automatisation.

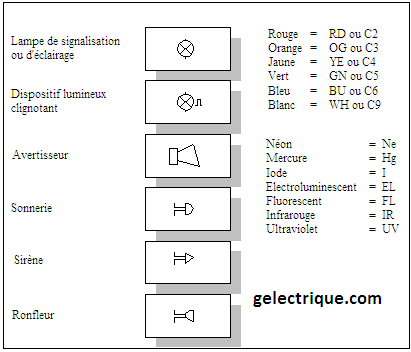

La signalisation :

Les symboles de signalisation sonores et visuels se retrouvent à la figure 1-1. Remarquez que les lampes peuvent se voir assigner une couleur ou un chiffre. Fait à noter, ce chiffre correspond au code de couleurs des résistances. Ainsi, une lumière rouge a le code C2 et une bleu, le code C6.

Avertisseur : منبه

Sirene : صفارة الاندار

Les sorties

Les éléments de la figure 1-2 permettent de créer deux types de symboles: les organes de commande et les organes de mesure. Pour ce qui est des organes de commande, le symbole général présente la bobine d’un relais. Ce dernier est généralement additionné d’un élément descriptif afin de représenter la commande désirée. Les contacts, associés aux organes de commande,

Pour ce qui est des organes de mesure, ils permettent de détecter les variations de nature physique telles la surcharge de courant, la baisse de niveau, la hausse de température, etc. La ligne pointillée à droite du symbole représente le lien mécanique entre l’élément de mesure et les contacts de contrôle. Lorsque la variation physique agit directement sur le contact, les symboles ne possèdent plus de ligne verticale (ex: pressostat).

Les entrées

Les éléments de contacts et de commandes mécaniques forment les symboles permettant d’illustrer les entrées tels le bouton poussoir, le détecteur de proximité capacitif, le sélecteur manuel, etc. De plus, la figure 1-3 présente les symboles des principaux contacts de puissance: les contacteurs, les disjoncteurs, les interrupteurs et les sectionneurs.

Programmation des automates S7-300 Parte2 "Exermple d'application"

configuration d’une station de travail :

Lancer TIA Portal et créer un projet nommé « Configuration station ». Réaliser la configuration matérielle de l’automate mis à votre disposition. En plus de la configuration matérielle, on demande :

-> De nommer votre station « API_X » ou X est le numéro de votre automate.

-> De définir un memento de cadence (octet 10)

-> De faire débuter les adresses des E/S liées à la CPU à 0

-> De faire débuter les adresser des E/S du module DI/DO supplémentaire à 3

Les variables API :

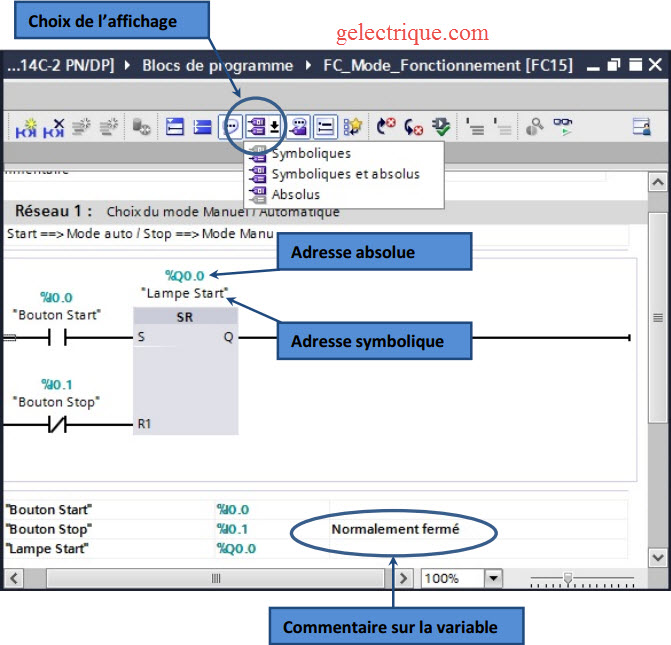

Adresses symbolique et absolue :

Dans TIA Portal, toutes les variables globales (entrées, sorties, mémentos,..) possède une adresse symbolique et une adresse absolue.

L’adresse absolue représente l’identificateur d’opérande (I, Q, M,…) et son adresse et numéro de bit.

L’adresse symbolique correspond au nom que l’utilisateur a donné à la variable (ex : Bouton_Marche).

Le lien entre les adresses symbolique et absolue se fait dans la table des variables API. Lors de la programmation, on peut choisir d’afficher les adresses absolues, symboliques ou encore les deux simultanément.

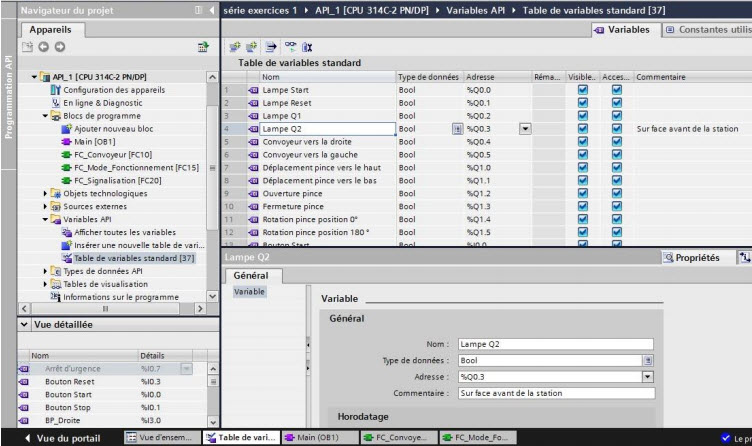

Table des variables API :

C’est dans la table des variables API que l’on va pouvoir déclarer toutes les variables et les constantes utilisées le programme. Lorsque l’on définit une variable API, il faut définir :

-> Un nom : c’est l’adressage symbolique de la variable.

-> Le type de donnée : BOOL, INT,…

-> L’adresse absolue : par exemple Q1.5 On peut également insérer un commentaire qui nous renseigne sur cette variable. Le commentaire peut être visible dans chaque réseau utilisant cette variable.

Remarques :

-> La commande copier / coller permet de copier une table des variable sur Excel facilement.

-> En sélectionnant le coin inférieur droit d’une cellule d’adresse ou d’un nom et en le faisant glisser vers le bas, on peut créer des variables automatiquement (comme dans Excel).

-> Visible dans IHM : seules les variables cochées peuvent être visibles lors de la configuration HMI. -> Accessible dans HMI (uniquement S7 – 1200) : permet au pupitre HMI l’accès en ligne aux variables API sélectionnées.

Signalisation des erreurs dans la table des variables :

Lorsqu’il y a une erreur de syntaxe dans la table des variables API, celle-ci est signalée en rouge ou en orange. Lorsque l’on sélectionne la case colorée, un message signalant le type d’erreur apparaît. Une table des variables contenant des erreurs peut être enregistrée mais ne pourra pas être compilée et chargée dans l’automate.

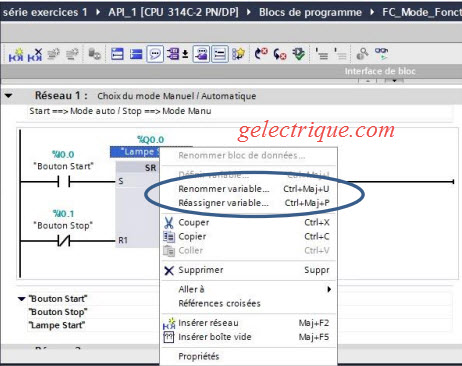

Renommer / réassigner des variables :

Il est possible de renommer et réassigner les variables API dans la fenêtre de programmation. Pour cela, il faut faire un clic droit sur la variable en question est choisir l’option renommer ou réassigner.

La fenêtre si dessous s’ouvre.

Renommer la variable donne l’accès aux paramètres Nom et Commentaire

Réassigner la variable donne l’accès aux paramètres Section, Adresse, Type de données,

Table des variables API et Commentaire.

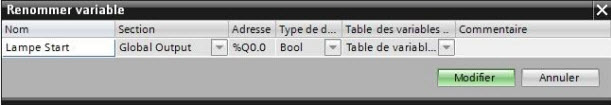

Les exercices qui vont suivre seront réalisés à l’aide du logiciel CIROS Mechatronics. Ce logiciel permet de simuler le fonctionnement de stations modulaires FESTO. Le modèle utilisé se trouve dans la catégorie « Système de transfert » et se nomme « Module de projet Ligne de convoyage 4 »

La simulation se fera par l’intermédiaire de PLC Sim. Il n’est donc pas nécessaire de faire une configuration matérielle de toutes les E/S, il faut juste faire le choix d’une CPU. On vous demande de créer un nouveau projet intitulé « première série d’exercices ». La CPU utilisée dans ce projet sera une CPU 314C-2 PN/DP. Réaliser une table des variable API reprenant les éléments du tableau ci-dessus en ajoutant à cette table les données suivantes :

Un bit de cadence à 1 Hz

Un bit de cadence à 2 Hz

Un bit de cadence à 5 Hz

Les opérations binaires:

Les opérations binaires sont les opérations réalisées sur les variables de type « Bool ». On retrouve dans ces opérations les fonctions logiques (ET, OU, OU Exclusif), les bascule RS, les détections de fronts,…

Plusieurs langages de programmation sont disponibles : le schéma à contact (LADDER), les logigrammes (LOG) ou le langage LIST (instructions). Seul le langage Ladder sera utilisé dans ce cours.

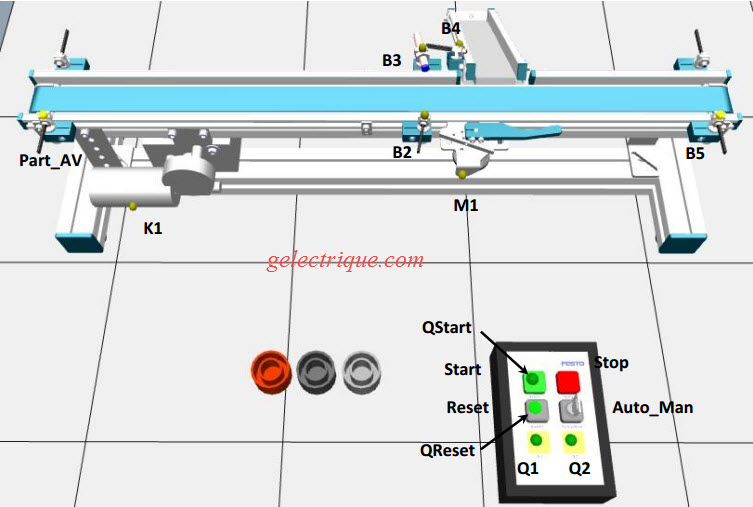

Interrogation à 1 et à 0 Les symboles d’interrogation à 1 et à 0 sont très utilisés en Ladder. C’est à partir de ces symbole que l’on va pouvoir réaliser des fonctions logiques, lancer des temporisations, des compteurs,…

--| |-- Interrogation à 1 ou Contact NO (à fermeture). Il fournit le résultat d’interrogation 1 lorsque l’opérande interrogé est à l’état 1.

--| / |--Interrogation à 0 ou Contact NF (à ouverture). Il fournit le résultat d’interrogation 1 lorsque l’opérande interrogé est à l’état 0.

Le résultat de l’interrogation va être différent en fonction du type de détecteur interrogé. Le tableau ci-dessous montre les différent cas qui peuvent être rencontrés.

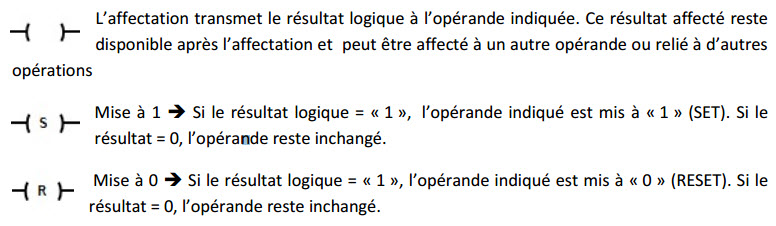

Affection / Mise à 1 et mise à 0 :

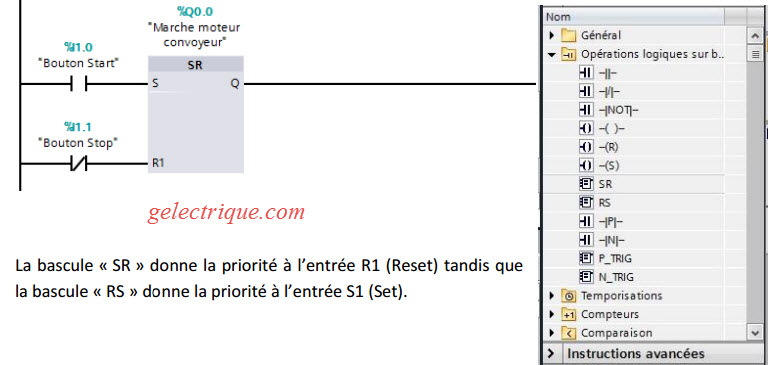

Les instructions SET et RESET peuvent être combinées en utilisant les bascules « SR » et « RS ».

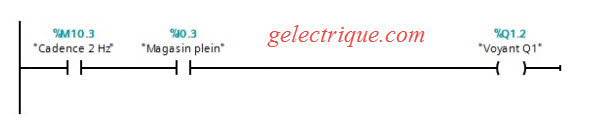

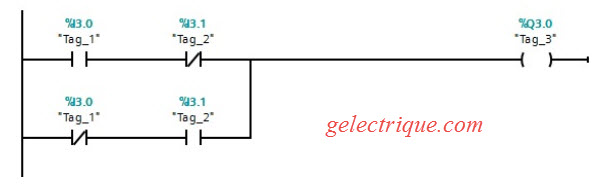

Fonctions logiques ET, OU, OU Exclusif :

Fonction ET : le résultat logique est égal à « 1 » lorsque toutes les entrées sont à l’état « 1 ». En langage Ladder, cela revient à mettre les contacts en série.

Fonction OU : le résultat logique est égal à « 1 » lorsqu’au moins une des entrées est à l’état « 1 ». En langage Ladder, cela revient à mettre les contacts en parallèle.

Fonction OU Exclusif : le résultat logique est égal à « 1 » lorsqu’une seule des deux entrées est à l’état 1 (cas de deux entrées). En langage Ladder, l’instruction se programme comme indiqué dans la figure ci-dessous.

Détection de front :

Il est possible d’évaluer le front d’un signal. Cela permet de détecter le passage de « 0 » à « 1 » (front montant) ou le passage de « 1 » à « 0 » (front descendant) d’un opérande. Les symboles d’interrogation des fronts montant (P) ou descendant (N) d’un opérande doivent toujours être associées à un memento. Pour chaque détection de front, le memento doit être différent (même pour le même opérande).

La réponse au front d’un résultat logique, comme par exemple les fonctions ET ou OU, se fait à l’aide des instructions « P_TRIG » et « N_TRIG ».

Inscription à :

Articles (Atom)

Lemoine Guillaume

{picture#https://scontent-mad1-1.xx.fbcdn.net/v/t1.0-1/p160x160/17903661_111880499363100_5265795833416112990_n.jpg?oh=2ad8b3d9277893e933e893e43e1415d0&oe=594F5DDE}

je m’appelle Lemoine Guillaume, Je travaille dans le domaine de l’électricité et je suis l’auteur de ce blog.

{facebook#https://web.facebook.com/profile.php?id=100016234519379}

Fourni par Blogger.